Een reeks kennis met betrekking tot hydraulische olie voor bouwmachines - verontreinigingsanalyse van olie in hydraulisch systeem

Een reeks kennis met betrekking tot hydraulische olie voor bouwmachines - verontreinigingsanalyse van olie in hydraulisch systeem

Olieverontreiniging heeft directe gevolgen voor de bedrijfszekerheid van het systeem en de levensduur van de componenten.

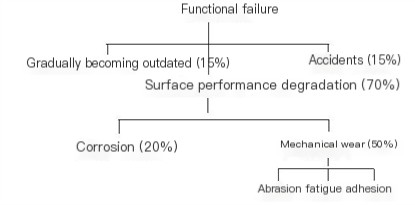

Binnenlandse en buitenlandse gegevens tonen aan dat het falen van het systeem de volgende drie factoren heeft: 15% van de storingen wordt veroorzaakt door veroudering van het systeem, 15% door ongevallen en 70% door olievervuiling. Verdere analyse van deze factor laat zien dat 20% te wijten is aan corrosie en 50% aan mechanische slijtage. De reden hiervoor is dat het falen voornamelijk wordt veroorzaakt door de aanwezigheid van verschillende vaste deeltjes, water en lucht in de olie.

1. Classificatie van verontreinigende stoffen in hydraulische oliesystemen

De verontreinigende stoffen in het systeem kunnen, afhankelijk van de vorm waarin ze voorkomen, worden onderverdeeld in de volgende:

Vaste verontreinigende stoffen zoals koperspanen, ijzerstof, minerale fijne deeltjes, stof

Vloeibare verontreinigingen zoals water

Gasvormige verontreinigende stoffen zoals lucht, chloor, koolmonoxide

De drie hierboven genoemde toestanden van vervuilende stoffen kunnen in elkaar overgaan wanneer de omgeving verandert. Bovendien veroorzaken deze vervuilende stoffen chemische reacties wanneer ze mechanische krachten uitoefenen.

1) Vaste deeltjes

Vaste deeltjes zijn de belangrijkste veroorzaker van mechanische slijtage en vormen het belangrijkste onderwerp van onderzoek naar vervuilingsbestrijding.

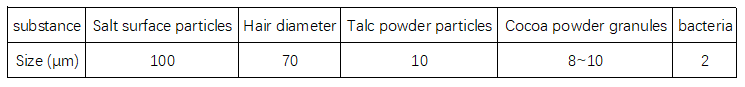

Vaste deeltjes zijn stoffen die worden gemeten in micrometers. De kleinste deeltjesgrootte die met het blote oog zichtbaar is, is 40 μm. Enkele van de verschillende typen kleine vaste deeltjes met verschillende groottebereiken worden in de onderstaande tabel weergegeven:

Zoals uit het bovenstaande voorbeeld blijkt, is de verontreiniging met vaste deeltjes in de olie, die met het blote oog niet zichtbaar is, overvloedig aanwezig. Voor de detectie van deze verontreinigingen met vaste deeltjes gelden de internationale normen van NASA1638.

NAS 1638 is een reinheidsspecificatie die door NASA in 1964 werd voorgesteld. Deze specificatie wordt vandaag de dag nog steeds gebruikt en wordt breed erkend door industrieën over de hele wereld.

2) Oxidatie van de olie

Oxidatie van olie is de belangrijkste reden voor het schrappen van smeerolie. Het geoxideerde deel van de afvalsmeerolie maakt 4-5% uit van de totale olie. De componenten die door oxidatie ontstaan, kunnen worden gescheiden door de zuiveringswerking van de vacuümcentrifuge. Wanneer de olie echter geoxideerd is, treedt er al olieverlies op na zuivering. Dankzij online realtime zuivering kunnen de verontreinigingen in de geoxideerde olie op elk moment worden verwijderd om een optimaal normaal gebruik van de olie te garanderen.

Water en lucht in de olie, evenals warmte-energie, zijn noodzakelijke voorwaarden voor olieoxidatie. Metaaldeeltjes in de olie spelen een belangrijke katalytische rol bij de oxidatie van olie. Experimentele studies tonen aan dat wanneer er tegelijkertijd metaaldeeltjes en water in de olie aanwezig zijn, de oxidatiesnelheid van de olie sterk toeneemt. De katalytische werking van ijzer en koper verhoogt de oxidatiesnelheid van de olie met respectievelijk meer dan 10 en 30 keer.

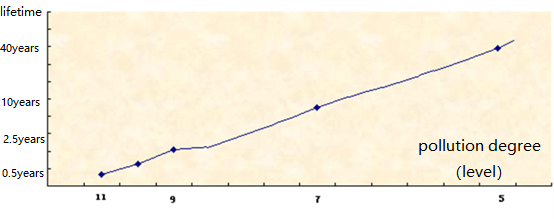

Wanneer onderzoeksinstituten wereldwijd de effecten van vervuiling op het leven bestuderen, lopen de resultaten sterk uiteen, voornamelijk door factoren zoals werkomgeving, samenstelling van de vervuiling en hardheid van de deeltjes. Over het algemeen geldt volgens de NAS1638-norm dat de vervuiling met één niveau wordt verminderd, de levensduur wordt verdubbeld en vice versa. Uitgaande van een levensduur van de machine van 10 jaar bij een vervuilingsniveau van 7 (NAS1638), verlaagt dezelfde machine het vervuilingsniveau van de olie met meerdere niveaus, wat de levensduur van de machine drastisch verandert.

3) Lucht

Lucht kan in twee vormen in de olie voorkomen: opgelost of vrij. Opgeloste lucht in de vloeistof heeft minder impact op het systeem, maar zodra deze van de vloeistof wordt gescheiden, vormt het een bel, wat de systeemprestaties, betrouwbaarheid en levensduur van componenten vermindert. De specifieke gevaren van vrije lucht in de vloeistof voor het systeem zijn als volgt:

※Lucht kan cavitatie veroorzaken, wat de erosie en beschadiging van het oppervlak van het componentmateriaal verergert;

※ De operationele respons van de apparatuur traag en instabiel maken en het stroomverbruik verhogen;

※Versnelt de oxidatie van olie, vermindert de smeerprestaties en verhoogt de zuurtegraad van de olie;

※Verminder de volumetrische elasticiteitsmodulus en stijfheid van de olie;

※Het geluid van de werking van de apparatuur verhogen;

※ Verhoog de temperatuur en vergroot de lekkage

4) Vocht

Water kan ook in twee vormen in de olie aanwezig zijn: opgelost of vrij. Water is een ernstige vervuiler in het systeem en mensen besteden er vaak te weinig aandacht aan. Het grootste gevaar van water voor het systeem is corrosie, en andere aspecten zijn de productie van oxiden, vuil en gels.

Watercorrosie kan de oppervlakte-eigenschappen van componenten verminderen en ervoor zorgen dat roestdeeltjes het systeem binnendringen. De interactie van water en additieven zal schadelijke stoffen produceren en de achteruitgang van olie versnellen.

De synthese van zure producten uit water en oxiden leidt tot veranderingen in de vloeistofeigenschappen. Water dat aan de olie wordt toegevoegd, kan de olie emulgeren en de smerende eigenschappen ervan verminderen. Bij lage temperaturen kan bevriezing van water ook tot systeemstoringen leiden, die zich kunnen voordoen in de vorm van kleine zanddeeltjes of kleine metaaldeeltjes, die het stromingskanaal en de gaten verstoppen, het oppervlak beschadigen en ervoor zorgen dat de componenten niet meer functioneren.

Water bevordert de groei van micro-organismen. Door de coëxistentie van water en metaaldeeltjes wordt de oxidatietijd van de olie aanzienlijk verkort en neemt het zuurgetal van de gebruikte olie toe.

2. De bron van de vervuilende stoffen

Er zijn drie hoofdaspecten van hoe deze verschillende verontreinigende stoffen het systeem kunnen binnendringen:

Eén daarvan zijn de resterende verontreinigingen van het nieuwe systeem, die in het systeem achterblijven wanneer de componenten en leidingen worden geassembleerd

ten tweede wordt het gegenereerd tijdens het proces van mechanische slijtage en olie-oxidatie tijdens het werk;

De derde is het invoeren van het systeem in het gebruik en onderhoud van de apparatuur.

3. Het generatiemechanisme van verontreinigende stoffen

Vanuit het perspectief van de bron van verontreinigingen, met uitsluiting van de onvermijdelijke factoren bij onderhoud en bediening, worden de belangrijkste verontreinigingen gegenereerd als gevolg van mechanische slijtage en chemische slijtage tijdens de werking van de apparatuur.

Mechanische slijtage kan worden onderverdeeld in: schurende slijtage, adhesieve slijtage en vermoeiingsschade.

Chemische slijtage kan onderverdeeld worden in: chemische corrosie en vloeistofverslechtering.

Productie van fijnstof:

Mechanische slijtage

Een van de vormen van slijtage door schuren: wrijvingsslijtage

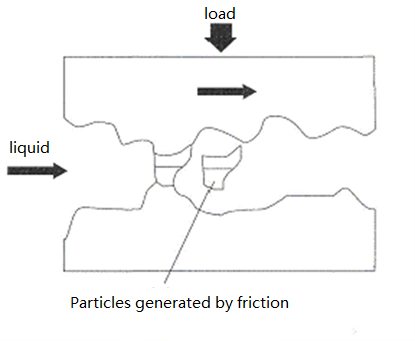

Bij het wrijvingsproces van mechanische onderdelen zijn deeltjes met een vergelijkbare of iets grotere grootte dan de dynamische spleet het gevaarlijkst. Ze snijden in het oppervlaktemateriaal. Hierdoor verandert de spleetgrootte en worden er meer deeltjes geproduceerd. Zoals weergegeven in de onderstaande afbeelding.

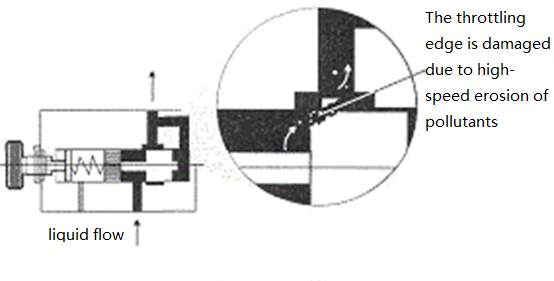

Schurende slijtage 2: erosieslijtage

Wanneer het medium stroomt, vooral bij hoge snelheden, botsen de deeltjes met hoge snelheid tegen de rand en het oppervlak van het onderdeel, waardoor het oppervlaktemateriaal door het momentumeffect loslaat. Hierdoor veranderen de vorm van het onderdeel en de opening tussen de onderdelen, en worden er tegelijkertijd meer deeltjes geproduceerd. Zoals weergegeven in de onderstaande afbeelding.

Lijm slijtage

Zware belastingen, lage snelheden of een lage viscositeit van de olie kunnen de filmdikte verminderen, wat resulteert in direct metaal-op-metaalcontact en het aan elkaar hechten van bepaalde verhoogde oppervlakken. Wanneer aangrenzende oppervlakken bewegen, worden deze verbindingspunten verschoven, waardoor metaaldeeltjes ontstaan. Zoals weergegeven in de onderstaande afbeelding.